Ведущий покупатель самогидроизолирующих нано-антитрещинных составов для подземных бетонных сооружений

По сути, дело сводится к пониманию реальных потребностей и проблем, а не к слепому следованию трендам. Часто встречаются ситуации, когда заказчики ориентируются на самые дешевые решения, не осознавая потенциальных долгосрочных издержек. И это, знаете ли, ошибка. Особенно когда речь идет о защите подземных конструкций – это не просто отделка, это гарантия долговечности и безопасности. Попробую поделиться своим опытом, возможно, кому-то пригодится.

Проблема трещиностойкости и гидроизоляции в подземных сооружениях: комплексный подход

Для подземных бетонных сооружений, будь то подвалы, тоннели, коллекторы или любые другие объекты, самогидроизоляционные нано-антитрещинные составы – это не просто добавление к обычному гидроизоляционному слою. Это целая философия, требующая глубокого понимания геологических условий, нагрузки, и, конечно, специфики бетона. И проблема не только в появлении трещин – это еще и в проникновении влаги, коррозии арматуры, разрушении бетона изнутри. Поверхностная гидроизоляция здесь бесполезна, она просто временно сдерживает проблему.

Мы сталкивались с ситуациями, когда сначала пытались решить проблему трещин обычными цементными растворами. Результат – трещины снова появляются через несколько месяцев, а иногда и быстрее. Это потому, что нано-компоненты этих составов, как правило, имеют значительно более высокую прочность и эластичность, позволяя бетону выдерживать деформации без образования трещин. Это, конечно, увеличивает стоимость, но в итоге позволяет сэкономить на ремонте и продлить срок службы конструкции.

Специфика работы с нано-антитрещинными составами: от подготовки поверхности до финального слоя

Важнейший этап – подготовка поверхности. Любые загрязнения, пыль, старые покрытия – все это препятствует нормальному сцеплению нано-антитрещинного состава с бетоном. Мы всегда начинаем с тщательной очистки, часто используем пескоструйную обработку, особенно если поверхность сильно загрязнена или имеет шероховатую структуру. И, конечно, необходимо устранить существующие трещины – заделать их специальными ремонтными составами, предварительно обработанными грунтовкой. Нельзя просто замаскировать проблему, нужно ее устранить.

Далее, нанесение самогидроизоляционного нано-антитрещинного состава должно производиться в несколько слоев, соблюдая технологические регламенты. Толщина слоя зависит от нагрузки и требований к гидроизоляции. Мы используем специальные колончатые методы нанесения, чтобы обеспечить равномерное распределение материала и избежать образования пустот. Также важен контроль температуры и влажности в процессе нанесения – они должны соответствовать рекомендациям производителя.

Опыт применения: тонкости работы на реальных объектах

Пример, который приходит на ум – ремонт старого железобетонного коллектора в одном из районов Москвы. Конструкция сильно разрушена, с множеством трещин и признаками коррозии. Сначала пытались решить проблему обычными цементными растворами и гидроизоляцией, но это не дало результата. Только после применения нано-антитрещинного состава в несколько слоев, с предварительной очисткой и ремонтными работами, удалось добиться устойчивой гидроизоляции и предотвратить дальнейшее разрушение конструкции. Мы использовали состав, разработанный компанией ООО Юньнань Синьчэн Гидроизоляционные Технологии (https://www.xcfskj.ru/), который показал отличные результаты. Они обладают сертификатами высшей категории подряда на гидроизоляционные работы и имеют большой опыт работы с подобными проектами.

Ещё один случай – это строительство подземного паркинга. Здесь особенно важно было обеспечить надежную гидроизоляцию, чтобы избежать попадания влаги на парковочные места и предотвратить коррозию арматуры. Мы использовали состав с повышенной стойкостью к агрессивным средам и механическим воздействиям. Заметили, что важно было не только нанести состав, но и обеспечить качественный контроль на всех этапах работы – от подготовки поверхности до финальной проверки. Мы использовали лабораторные методы контроля качества, чтобы убедиться, что состав соответствует требованиям. Без этого, конечно, не обойтись.

Проблемы и ошибки, на которые стоит обратить внимание

Одна из распространенных ошибок – это недостаточное внимание к грунту. Если грунт подвержен просадкам или имеет высокую влажность, то это может привести к появлению трещин даже после применения нано-антитрещинного состава. В таких случаях необходимо предусмотреть дополнительные меры защиты, например, устройство дренажной системы. Еще одна проблема – это несоблюдение сроков высыхания состава. Слишком быстрая укладка или слишком низкая температура могут привести к снижению прочности и ухудшению адгезии. Важно строго следовать рекомендациям производителя и учитывать погодные условия.

Иногда клиенты думают, что самогидроизоляционные составы – это панацея от всех бед. Это не так. Они, конечно, обладают отличными свойствами, но они не заменяют качественный дизайн-проект и профессиональное выполнение работ. И, конечно, важно правильно подобрать состав для конкретных условий эксплуатации. Нельзя просто взять первый попавшийся самогидроизоляционный нано-антитрещинный состав и надеяться на лучшее.

Особенности применения в условиях повышенной влажности

В условиях постоянной повышенной влажности, особенно в регионах с высокой влажностью воздуха и грунтовых вод, крайне важна устойчивость состава к гидролизу и воздействию воды. Мы применяем специальные составы, разработанные для таких условий, и уделяем особое внимание правильной подготовке поверхности и толщине нанесения.

Использование при ремонте существующих конструкций

При ремонте существующих конструкций важно учитывать состояние старого бетона. Если бетон сильно разрушен, то необходимо провести дополнительные работы по укреплению конструкции перед нанесением нано-антитрещинного состава.

В заключение, хочу сказать, что самогидроизоляционные нано-антитрещинные составы – это эффективное решение для защиты подземных бетонных сооружений. Но для достижения максимального результата необходимо учитывать все факторы и соблюдать технологию. Иначе можно потратить деньги и время впустую.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

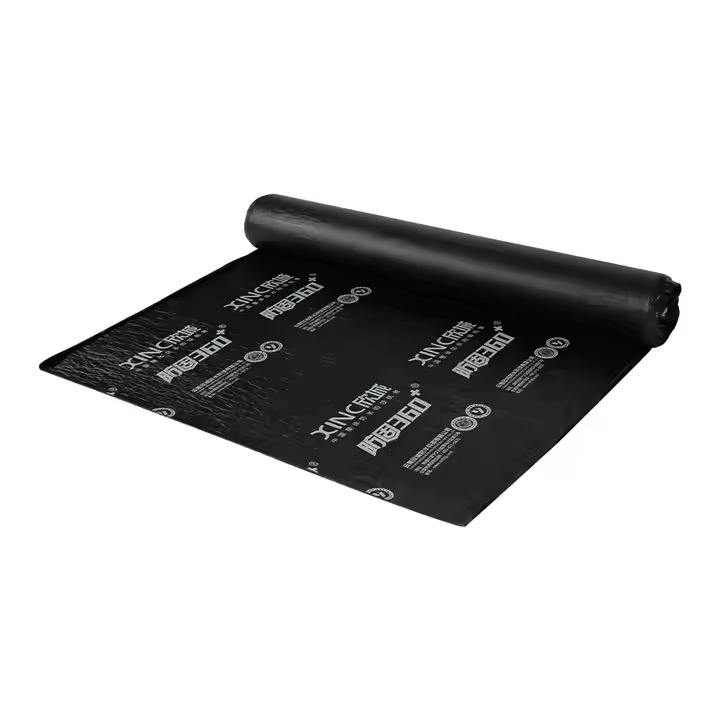

Невулканизированное резинобитумное гидроизоляционное покрытие

Невулканизированное резинобитумное гидроизоляционное покрытие -

Гидроизоляционный рулонный материал на основе СБС-модифицированного битума

Гидроизоляционный рулонный материал на основе СБС-модифицированного битума -

Полимерцементное гидроизоляционное покрытие «Синьчэн 100»

Полимерцементное гидроизоляционное покрытие «Синьчэн 100» -

Самоклеящийся битумный рулонный материал на основе ПЭТ-носителя

Самоклеящийся битумный рулонный материал на основе ПЭТ-носителя -

Гибкое полимерцементное гидроизоляционное покрытие «Синьчэн 200»

Гибкое полимерцементное гидроизоляционное покрытие «Синьчэн 200» -

Бутиловая гидроизоляционная ремонтная лента

Бутиловая гидроизоляционная ремонтная лента -

Гидроизоляционный состав «360 Защитник»

Гидроизоляционный состав «360 Защитник» -

Высокополимерная соединительная лента

Высокополимерная соединительная лента -

Рулонный материал на основе АПП-модифицированного битума

Рулонный материал на основе АПП-модифицированного битума -

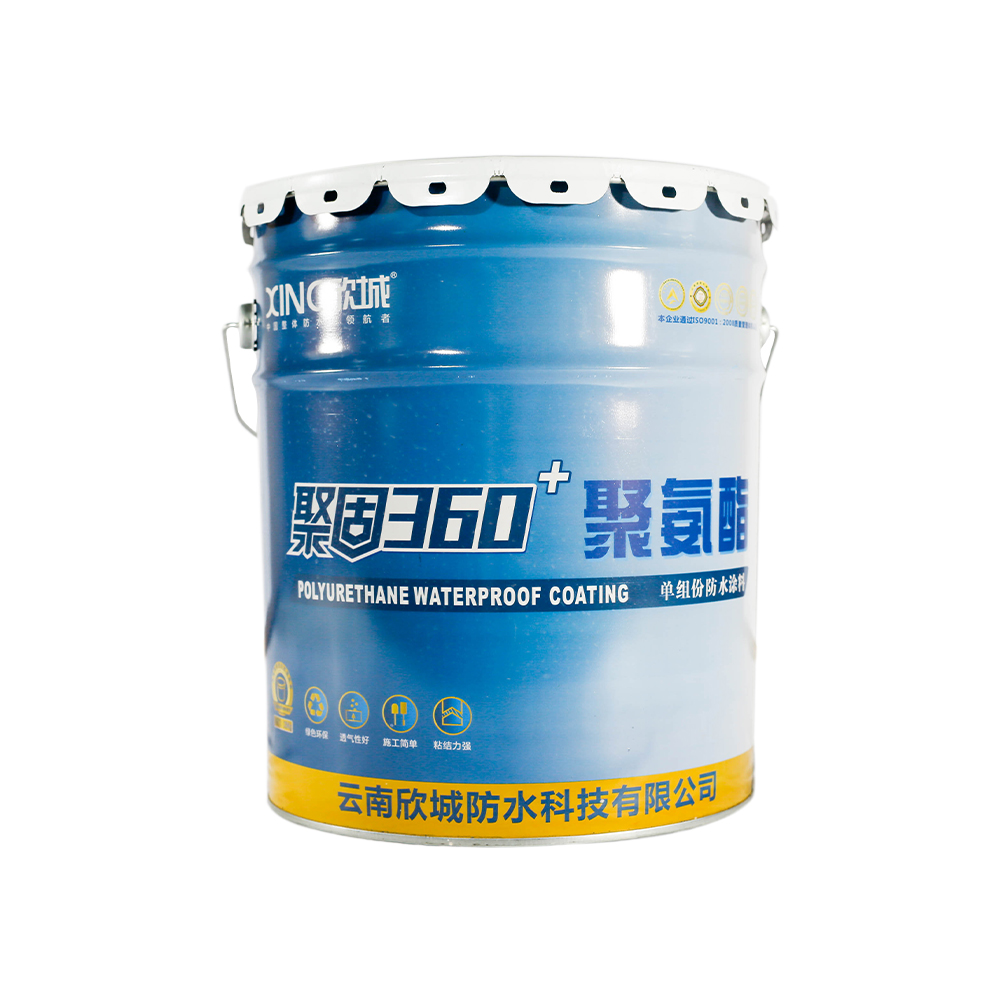

Полиуретановое гидроизоляционное покрытие

Полиуретановое гидроизоляционное покрытие -

Высокополимерный самоклеящийся рулонный материал (ПНД)

Высокополимерный самоклеящийся рулонный материал (ПНД) -

Атмосферостойкое гидроизоляционное покрытие «Синьчэн 600»

Атмосферостойкое гидроизоляционное покрытие «Синьчэн 600»

Связанный поиск

Связанный поиск- Отличный гидроизоляционный материал для кровли

- Дешевая битумная гидроизоляция

- Закупка рулонных гидроизоляционных материалов горячего наплавления

- Дешевые полимерные самоклеящиеся гидроизоляционные мембраны на основе неасфальта

- Цены на мембранные гидроизоляционные материалы горячего расплава

- Поставщики эластичных и мокрых эпоксидных смол армированных материалов для закупорки утечек

- Поставщики гидроизоляционных материалов

- Oemcccw цементные гидроизоляционные покрытия с проникающей кристаллизацией

- Oem самоклеящаяся гидроизоляционная мембрана

- Китайские поставщики реактивных адгезивных гидроизоляционных мембран