Завод бутиловой гидроизоляционной ленты

Часто слышу от клиентов, что выбирают бутиловую гидроизоляционную ленту, исходя из цены. Да, важна стоимость, конечно, но часто упускают из виду критически важные факторы – качество сырья, технологию производства, и, конечно, опыт производителя. Это как с любым строительным материалом: экономия на начальном этапе может обернуться большими проблемами в будущем. В этой статье поделюсь своими наблюдениями и опытом работы в этой сфере.

Проблема с качеством сырья и ее последствия

Первая и, пожалуй, самая важная вещь – это качество бутилового каучука. Здесь кроется 90% успеха. Многие производители экономят на этом компоненте, используя некачественный сырье, что приводит к множеству проблем: лента плохо тянется, не обеспечивает герметичность, быстро теряет эластичность, и в итоге дает течи. Я видел примеры, когда даже лента 'бутиловая' оказалась просто полимерной изолентой, имитирующей бутиловый каучук. И вот тут начинается головная боль – переделка, дополнительные расходы, и, как следствие, недовольство заказчика.

Проблема часто возникает с поставками сырья. Иногда, для снижения себестоимости, закупают материал у менее надежных поставщиков. Результат – нестабильное качество партии к партии. И это очень сложно контролировать, особенно если нет собственной лаборатории для проверки сырья. Приходится полагаться на сертификаты поставщика, но и их нужно тщательно проверять, а лучше – проводить собственные испытания.

Завод бутиловой гидроизоляционной ленты, который я знаю, уделяет огромное внимание контролю качества сырья. Помимо стандартных тестов на растяжение, эластичность, химическую стойкость, у них есть оборудование для анализа молекулярного веса каучука. Это позволяет выявить даже незначительные отклонения в составе, которые могут существенно повлиять на характеристики готовой продукции.

Технологический процесс: ключевые этапы и возможные ошибки

После выбора качественного сырья начинается технологический процесс. Он состоит из нескольких ключевых этапов: смешивание, экструзия, обрезка, упаковка. Каждый из этих этапов требует строгого контроля и соблюдения технологических параметров. Например, при экструзии важно поддерживать оптимальную температуру и давление, чтобы обеспечить равномерную толщину и плотность ленты. Несоблюдение этих параметров может привести к дефектам, таким как пузыри, трещины, неравномерная эластичность.

Важным аспектом является контроль влажности сырья и готовой продукции. Влага может негативно влиять на адгезионные свойства ленты, снижая ее эффективность. Поэтому необходимо использовать специальные осушители и контролировать влажность на всех этапах производства. Особенно это актуально в условиях высокой влажности окружающей среды, что часто встречается в регионах, где активно используется гидроизоляция.

Я помню один случай, когда на заводе, с которым мы сотрудничали, возникла проблема с неравномерным распределением бутила в экструдере. В итоге, лента получалась с разной плотностью в разных частях. Пришлось перерабатывать большую партию материала, что привело к значительным финансовым потерям. Этот случай научил нас более тщательно контролировать процесс экструзии и проводить регулярные проверки качества продукции.

Специфика применения и выбор ленты для разных задач

Нельзя забывать и о том, что существует несколько типов бутиловой гидроизоляционной ленты, предназначенных для разных задач. Есть лента для простых гидроизоляционных работ, есть – с усиленной арматурой для более сложных конструкций, есть – с дополнительными адгезионными свойствами для склеивания различных материалов. Неправильный выбор ленты может привести к нежелательным последствиям, таким как быстрое разрушение гидроизоляции, появление трещин, и, в конечном итоге, течи.

Например, для герметизации швов в бетонных конструкциях рекомендуется использовать ленту с усиленной арматурой, которая обеспечивает высокую прочность и устойчивость к деформациям. А для гидроизоляции кровли можно использовать ленту с улучшенными адгезионными свойствами, которая обеспечивает надежное сцепление с кровельным покрытием. Нужно учитывать тип поверхности, условия эксплуатации, и предполагаемые нагрузки.

Мы часто сталкиваемся с тем, что клиенты выбирают ленту, основываясь только на цене, не учитывая ее характеристики и область применения. Поэтому важно проводить консультации с клиентами и помогать им правильно подобрать ленту для конкретной задачи. Это позволяет избежать многих проблем в будущем.

Перспективы развития и инновации в производстве

Производство бутиловой гидроизоляционной ленты постоянно развивается. Появляются новые технологии, новые материалы, новые решения. Например, сейчас активно разрабатываются ленты с улучшенными адгезионными свойствами, которые позволяют использовать их для гидроизоляции более широкого спектра материалов. Также, идет работа над созданием лент с повышенной устойчивостью к ультрафиолетовому излучению, что делает их более подходящими для наружных работ. В перспективе, возможно появление лент с добавлением наночастиц, которые значительно повысят их прочность и долговечность.

Одним из интересных направлений является разработка самоклеящихся бутиловых лент с улучшенными характеристиками. Это упрощает процесс монтажа и повышает надежность гидроизоляции. В таких лентах используются современные полимерные адгезивы, которые обеспечивают прочное и долговечное соединение с различными материалами.

ООО Юньнань Синьчэн Гидроизоляционные Технологии активно инвестирует в исследования и разработки новых продуктов. У них есть собственные разработки в области бутиловых гидроизоляционных лент, которые отличаются высокой эффективностью и долговечностью. Они постоянно совершенствуют технологический процесс производства, чтобы обеспечить высокое качество продукции и соответствие требованиям рынка.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вододисперсионное битумное покрытие для мостов и дорог

Вододисперсионное битумное покрытие для мостов и дорог -

Полимерцементное гидроизоляционное покрытие JS

Полимерцементное гидроизоляционное покрытие JS -

Поливинилхлоридный гидроизоляционный рулонный материал (ПВХ)

Поливинилхлоридный гидроизоляционный рулонный материал (ПВХ) -

Мгновенное гидроизоляционное покрытие

Мгновенное гидроизоляционное покрытие -

Гибкое полимерцементное гидроизоляционное покрытие «Синьчэн 200»

Гибкое полимерцементное гидроизоляционное покрытие «Синьчэн 200» -

Полимерцементное гидроизоляционное покрытие «Синьчэн 100»

Полимерцементное гидроизоляционное покрытие «Синьчэн 100» -

Жидкий рулонный материал — полимермодифицированное битумное покрытие

Жидкий рулонный материал — полимермодифицированное битумное покрытие -

Термопластичный полиолефиновый рулонный материал (ТПО)

Термопластичный полиолефиновый рулонный материал (ТПО) -

Высокоэластичное акриловое гидроизоляционное покрытие HEA «Синьчэн 300»

Высокоэластичное акриловое гидроизоляционное покрытие HEA «Синьчэн 300» -

Невулканизированное резинобитумное гидроизоляционное покрытие

Невулканизированное резинобитумное гидроизоляционное покрытие -

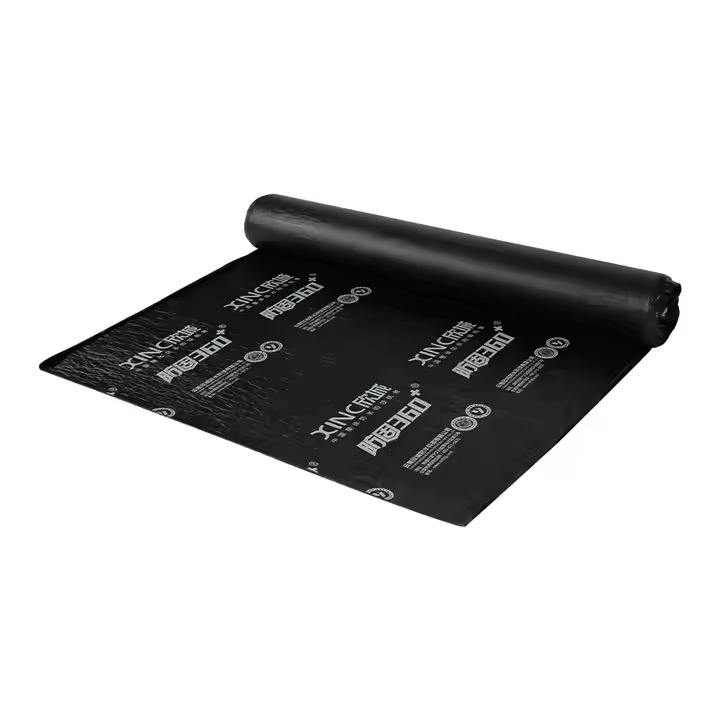

Реактивно-адгезионный рулонный материал

Реактивно-адгезионный рулонный материал -

Высокополимерный самоклеящийся рулонный материал (ПНД)

Высокополимерный самоклеящийся рулонный материал (ПНД)

Связанный поиск

Связанный поиск- Завод водонепроницаемости

- полиуретановая мастика для гидроизоляции

- Завод по производству полимерно-модифицированных битумных гидроизоляционных мембран мокрой укладки в китае

- Отличный эмульгированный асфальт

- Цены на гидроизоляционные материалы для кровли

- Завод по производству эластичного водонепроницаемого покрытия общего назначения на акриловой основе в китае

- гидроизоляционные материалы мастики

- Цена на sbs эластомер-модифицированную асфальтовую гидроизоляционную мембрану в китае

- кровли

- Ведущий китайский покупатель эластичных и мокрых эпоксидных смол армирующих и тампонажных материалов