Завод полиуретановых гидроизоляционных покрытий

Часто слышу от новых клиентов вопрос: 'А чем ваш завод полиуретановых гидроизоляционных покрытий отличается от других?'. И дело не только в цене, хотя она, безусловно, важна. Речь идет о понимании технологии, о гибкости производства и, конечно, о качестве. Пожалуй, самая распространенная ошибка – это восприятие полиуретановых покрытий как универсального решения, подходящего для любой поверхности. На самом деле, здесь нужен грамотный подбор состава, а это, как говорится, вопрос опыта.

С чего все начиналось: первые шаги и задачи

Наш завод полиуретановых гидроизоляционных покрытий начал свою деятельность не так давно, но за это время успел наработать неплохой опыт. Первые заказы, честно говоря, были непростыми. Часто приходилось разбираться с нестандартными задачами – например, с гидроизоляцией старых промышленных объектов, где сложная геометрия и наличие различных повреждений создавали дополнительные трудности. В те времена мы активно экспериментировали с составами, пытаясь найти оптимальное решение для каждой конкретной ситуации. Например, одна из первых проблем – адгезия покрытия к старой краске. Просто нанести один слой было недостаточно. Необходима была тщательная подготовка поверхности, использование праймеров и, возможно, даже предварительная шлифовка. Без этого – никуда.

Мы быстро поняли, что автоматизация производства – это хорошо, но недостаточно. Важно иметь команду квалифицированных специалистов, способных оперативно реагировать на изменения в технологиях и адаптировать рецептуру под конкретные условия. Именно поэтому мы уделяем большое внимание обучению персонала и постоянному контролю качества. Например, проводим регулярные испытания материалов на устойчивость к различным факторам – температуре, влажности, химическим веществам.

Особенности производства: от сырья до готового продукта

Производство полиуретановых гидроизоляционных покрытий – это сложный процесс, требующий строгого соблюдения технологии. Начинается все с выбора сырья. Мы сотрудничаем с несколькими надежными поставщиками, что позволяет нам гарантировать высокое качество используемых материалов. Полиолы, изоцианаты, добавки – все это должно соответствовать строгим требованиям. Использование некачественного сырья – прямой путь к браку и, как следствие, к недовольству клиентов.

Далее идет процесс смешивания компонентов. Это требует точного соблюдения пропорций и температуры. Небольшое отклонение может существенно повлиять на свойства конечного продукта. В нашем цеху используются современные смесители, которые обеспечивают равномерное распределение компонентов и исключают образование комков. После смешивания покрытие наносится на поверхность с помощью различных методов – распыления, кистью, валиком. Выбор метода зависит от типа поверхности и требуемой толщины покрытия.

И, конечно, важным этапом является контроль качества готового продукта. Мы проводим различные испытания – на адгезию, эластичность, водопроницаемость. Только после успешного прохождения всех испытаний покрытие отправляется клиенту.

Сложности и ошибки, о которых стоит знать

Не секрет, что производство завод полиуретановых гидроизоляционных покрытий сопряжено с рядом сложностей. Одна из самых распространенных ошибок – неправильный выбор состава для конкретной поверхности. Не все полиуретановые покрытия одинаково хорошо работают на разных материалах. Например, для бетонных поверхностей требуются одни составы, а для металлических – другие. Неправильный выбор состава может привести к отслаиванию покрытия, появлению трещин и, в конечном итоге, к потере гидроизоляционных свойств.

Еще одна проблема – это подготовка поверхности. Как уже упоминалось, от качества подготовки поверхности зависит адгезия покрытия. Недостаточная очистка, наличие пыли, грязи или масляных пятен может привести к отслоению покрытия. Поэтому перед нанесением покрытия необходимо тщательно очистить поверхность и, при необходимости, загрунтовать ее.

Мы сталкивались с ситуациями, когда клиенты пытались сэкономить на подготовке поверхности, надеясь, что покрытие 'справится'. К сожалению, это редко заканчивалось хорошо. В итоге приходилось переделывать работы, что приводило к дополнительным затратам и неудобствам.

Пример из практики: гидроизоляция резервуара для воды

Недавно мы выполняли гидроизоляцию резервуара для воды. Это был большой проект, требующий особого внимания к деталям. Резервуар был старым, с признаками коррозии. Первым делом мы провели тщательную очистку поверхности и удаление ржавчины. Затем мы нанесли праймер для улучшения адгезии. После этого мы нанесли два слоя полиуретанового покрытия. Проверили покрытие на герметичность и убедились, что оно выдерживает испытания на давление. Клиент остался очень доволен результатом.

В этом проекте особенно важную роль сыграло наше умение подбирать состав покрытия под конкретные условия. Мы выбрали состав, который устойчив к воздействию воды и химических веществ. Используя наши современные технологические возможности, мы обеспечили качественную и долговечную гидроизоляцию резервуара. Мы всегда стараемся предоставить клиенту не просто продукт, а комплексное решение проблемы.

Перспективы развития и новые направления

Мы постоянно работаем над улучшением наших продуктов и технологий. Сейчас мы активно исследуем новые составы полиуретановых покрытий, которые обладают повышенной устойчивостью к экстремальным температурам и химическим веществам. Также мы разрабатываем новые методы нанесения покрытий, которые позволяют снизить затраты и повысить эффективность работ.

Например, мы сейчас экспериментируем с нанесением покрытий с помощью роботизированных систем. Это позволит нам снизить трудозатраты и обеспечить более равномерное покрытие. Кроме того, мы видим большой потенциал в использовании полиуретановых гидроизоляционных покрытий для защиты морских судов и сооружений. В этом направлении мы также ведем активную работу.

В общем, мы уверены в том, что завод полиуретановых гидроизоляционных покрытий сможет и дальше успешно развиваться и предлагать своим клиентам высококачественные решения для гидроизоляции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

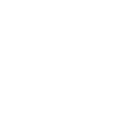

Жидкий рулонный материал — полимермодифицированное битумное покрытие

Жидкий рулонный материал — полимермодифицированное битумное покрытие -

Гидроизоляционное покрытие для металлических кровель MR

Гидроизоляционное покрытие для металлических кровель MR -

Высокополимерная соединительная лента

Высокополимерная соединительная лента -

Гидроизоляционный рулонный материал на основе СБС-модифицированного битума

Гидроизоляционный рулонный материал на основе СБС-модифицированного битума -

Полимерцементное гидроизоляционное покрытие JS

Полимерцементное гидроизоляционное покрытие JS -

Корнестойкий рулонный материал на основе полимермодифицированного битума

Корнестойкий рулонный материал на основе полимермодифицированного битума -

Проникающая кристаллизующая гидроизоляция цементного основания

Проникающая кристаллизующая гидроизоляция цементного основания -

Бутиловая гидроизоляционная ремонтная лента

Бутиловая гидроизоляционная ремонтная лента -

Самоклеящийся битумный рулонный материал на основе ПЭТ-носителя

Самоклеящийся битумный рулонный материал на основе ПЭТ-носителя -

Гибкое полимерцементное гидроизоляционное покрытие «Синьчэн 200»

Гибкое полимерцементное гидроизоляционное покрытие «Синьчэн 200» -

Самоклеящийся рулонный материал на основе полимермодифицированного битума

Самоклеящийся рулонный материал на основе полимермодифицированного битума -

Высокоэластичное акриловое гидроизоляционное покрытие HEA «Синьчэн 300»

Высокоэластичное акриловое гидроизоляционное покрытие HEA «Синьчэн 300»

Связанный поиск

Связанный поиск- Производитель дешевых эластичных гидроизоляционных покрытий общего назначения на акриловой основе

- Основные покупатели гидроизоляционных мембран tpo

- Производитель кровельных систем из пвх в китае

- Завод эмульгированного асфальта

- Цены на мембранные гидроизоляционные материалы

- Цена металлического кровельного гидроизоляционного покрытия mr

- Китайские поставщики эластичных гидроизоляционных покрытий общего назначения на акриловой основе

- Цена пэт самоклеящейся битумной гидроизоляционной мембраны

- Поставщики 360 гидроизоляционных материалов из китая

- Дешевые гидроизоляционные материалы руководство по применению