Завод по производству кровельных гидроизоляционных материалов на основе полимерно-модифицированных битумных мембран

Недавно наблюдаю, как в строительной индустрии растет спрос на долговечные и надежные гидроизоляционные решения. И хотя многие компании сейчас активно предлагают различные виды мембран, вопрос качества и соответствия заявленным характеристикам остается острым. Часто вижу, что клиенты выбирают самые дешевые варианты, надеясь на экономию, а в итоге – сталкиваются с проблемами в будущем. Давайте посмотрим, что на самом деле стоит за производством современных кровельных гидроизоляционных материалов на основе полимерно-модифицированных битумных мембран – чего ожидать, какие трудности возникают, и как их решать.

Общая характеристика и преимущества полимерно-модифицированных битумных мембран

Начнем с основ. Полимерно-модифицированные битумные мембраны – это, по сути, битум, улучшенный добавлением полимеров. Это значительно повышает их эластичность, устойчивость к температурным перепадам и прочности. В теории – идеальный материал для кровли, особенно в регионах с переменчивым климатом. Но теория – это одно, а практика – совсем другое. Проблема часто в неправильном подборе полимера и битумной основы, а также в технологиях нанесения модификаторов.

Мы в ООО Юньнань Синьчэн Гидроизоляционные Технологии, занимаемся производством этих мембран уже несколько лет, и видели множество примеров. Самые распространенные полимеры – это SBS и APP. SBS-мембраны обычно более эластичные и лучше работают при низких температурах, а APP – более устойчивы к воздействию ультрафиолета и высоким температурам. Выбор зависит от конкретных условий эксплуатации. Например, для кровли с интенсивной солнечной радиацией лучше использовать APP, а для регионов с суровыми зимами – SBS. Но это – упрощенный взгляд. Нужно учитывать и другие факторы, такие как тип кровельного покрытия, несущая способность стропильной системы, и, конечно, бюджет.

В процессе разработки и производства, мы уделяем особое внимание составу полимерной модификации. Некачественный модификатор может привести к снижению адгезии, ухудшению механических свойств и, как следствие, к преждевременному разрушению мембраны. Наши исследования показали, что применение специализированных полимерных композиций, разработанных совместно с ведущими научными институтами, позволяет значительно увеличить срок службы кровельных гидроизоляционных материалов.

Проблемы с адгезией и деформациям – реальность производства

Одной из самых распространенных проблем, с которыми мы сталкиваемся при производстве и применении полимерно-модифицированных битумных мембран, является адгезия к основанию. Плохая адгезия приводит к образованию 'бульонов', трещинам и, в конечном итоге, к протечкам. Причины могут быть разными: недостаточно тщательная подготовка основания, неправильный выбор клея, или просто несовместимость материалов. Мы часто видим случаи, когда клиенты используют неспециализированные клеи, которые не обеспечивают достаточную адгезию к битумной основе мембраны.

Еще одна проблема – деформации мембраны при монтаже. Это может быть вызвано неправильным натяжением, неровностями основания, или просто несоблюдением технологических требований. Деформации приводят к образованию напряжений в мембране, что, в свою очередь, ускоряет ее разрушение. Для минимизации этих рисков, мы разрабатываем и внедряем новые технологии производства, которые позволяют получить мембраны с повышенной устойчивостью к деформациям. Также, мы проводим консультации с монтажными организациями по вопросам правильного монтажа.

В нашей практике был случай, когда при производстве большой партии мембран мы обнаружили, что определенная партия не выдерживает испытания на прочность клейкого слоя. Причиной оказалось небольшое отклонение в составе полимерной смеси. Это потребовало полной остановки производства и пересмотра рецептуры. Такие случаи, конечно, неприятны, но они учат нас быть внимательнее к деталям и постоянно улучшать качество продукции.

Контроль качества на всех этапах производства

Качество – это не просто красивые слова. Для нас это – основа всего. Мы осуществляем строгий контроль качества на всех этапах производства: от входного контроля сырья до финальной проверки готовой продукции. Входной контроль включает в себя проверку соответствия сырья техническим требованиям, а также контроль физико-химических свойств полимеров и битума. Промежуточный контроль осуществляется на этапах смешивания, нанесения модификатора и формирования мембраны. Финальный контроль включает в себя проверку механических свойств, адгезии, устойчивости к температурным перепадам и ультрафиолетовому излучению.

Для контроля качества мы используем современное лабораторное оборудование и проводим испытания в соответствии с международными стандартами. Мы регулярно проводим калибровку оборудования и обучение персонала. Также, мы постоянно работаем над улучшением системы контроля качества, внедряя новые методы и технологии. Наш отдел контроля качества имеет право приостанавливать производство в случае обнаружения несоответствия продукции требованиям безопасности.

Важным аспектом контроля качества является визуальный осмотр готовой продукции. Мы тщательно проверяем мембраны на наличие дефектов, таких как трещины, поры, пузыри, неровности поверхности. Для этого мы используем специальные лупы и микроскопы. Мы также проводим контроль цвета и текстуры мембран, чтобы убедиться в их соответствия требованиям заказчика.

Особенности производства с использованием различных видов полимеров

Производство полимерно-модифицированных битумных мембран с использованием SBS и APP отличается рядом особенностей. SBS-мембраны требуют более точного контроля температуры и времени смешивания, так как полимер обладает более высокой чувствительностью к температуре. APP-мембраны требуют более высокой температуры нанесения модификатора, но при этом они более устойчивы к деформации. Мы постоянно совершенствуем технологию производства, чтобы оптимизировать процесс и получить мембраны с оптимальными характеристиками.

Особенное внимание мы уделяем контролю за вязкостью полимерной смеси. Слишком высокая вязкость может привести к плохому распределению полимера в битумной основе, а слишком низкая – к снижению прочности мембраны. Мы используем специальное оборудование для контроля вязкости и регулируем параметры процесса в соответствии с требованиями к каждой конкретной партии мембран.

Кроме того, мы используем различные добавки для улучшения свойств мембран. Например, для повышения устойчивости к ультрафиолетовому излучению мы добавляем УФ-стабилизаторы, а для повышения огнестойкости – антипирены. Мы тщательно подбираем добавки, чтобы не ухудшить механические свойства мембраны.

Наши клиенты и отзывы

Наши кровельные гидроизоляционные материалы используются в различных проектах: от жилых домов до промышленных зданий. Мы сотрудничаем с как с крупными строительными компаниями, так и с частными заказчиками. Нам важно мнение наших клиентов, поэтому мы постоянно собираем отзывы и используем их для улучшения качества продукции и сервиса.

Нам часто пишут, что наши мембраны отличаются высокой надежностью и долговечностью. Клиенты отмечают, что наши мембраны хорошо работают при различных погодных условиях и не протекают даже при интенсивных осадках. Многие клиенты также отмечают, что наши мембраны легко монтируются и не требуют специальных навыков.

Один из наших клиентов, строительная компания 'СтройГарант', использовала наши мембраны при строительстве большого торгового центра. Они остались очень довольны качеством мембран и тем, что они позволили сократить сроки строительства и снизить затраты на гидроизоляцию. Мы регулярно получаем положительные отзывы от этой компании, что является для нас большой мотивацией для дальнейшего совершенствования продукции.

Современные тренды и перспективы развития

Рынок кровельных гидроизоляционных материалов постоянно развивается. Сейчас наблюдается тренд на использование экологически чистых материалов и технологий. Мы активно работаем над разработкой новых мембран, которые соответствуют этим требованиям. В частности, мы исследуем возможность использования биоразлагаемых полимеров и возобновляемых источников сырья.

Еще один тренд – это развитие интеллектуальных мембран, которые могут самостоятельно контролировать свое состояние и предупреждать о возможных повреждениях. Мы также изуча

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

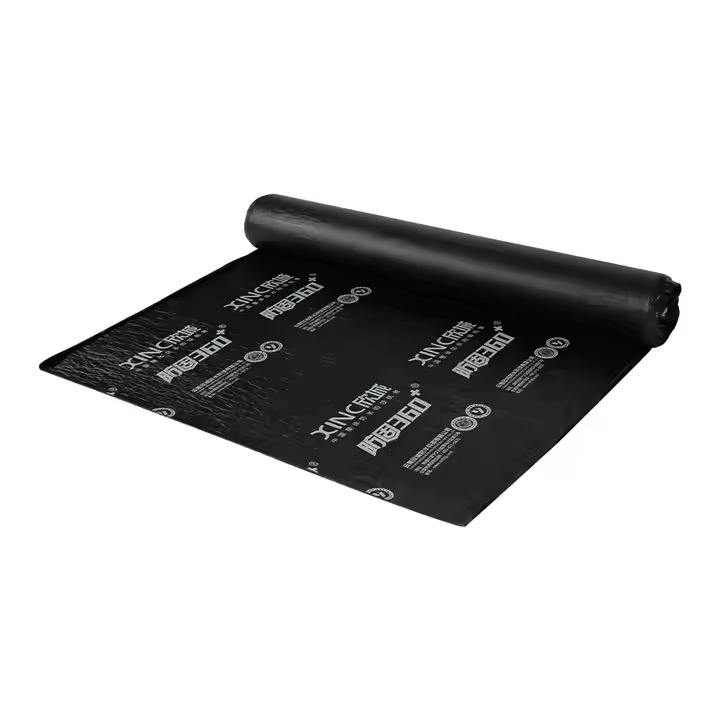

Самоклеящийся рулонный материал на основе полимермодифицированного битума

Самоклеящийся рулонный материал на основе полимермодифицированного битума -

Влагоукладываемый полимермодифицированный битумный рулонный материал

Влагоукладываемый полимермодифицированный битумный рулонный материал -

Высокополимерный самоклеящийся рулонный материал (ПНД)

Высокополимерный самоклеящийся рулонный материал (ПНД) -

Невулканизированное резинобитумное гидроизоляционное покрытие

Невулканизированное резинобитумное гидроизоляционное покрытие -

Гидроизоляционное покрытие «Синьчэн 360»

Гидроизоляционное покрытие «Синьчэн 360» -

Высокополимерная соединительная лента

Высокополимерная соединительная лента -

Бутиловая гидроизоляционная ремонтная лента

Бутиловая гидроизоляционная ремонтная лента -

Полиуретановое гидроизоляционное покрытие

Полиуретановое гидроизоляционное покрытие -

Бытовое гидроизоляционное покрытие К11 (универсальный тип)

Бытовое гидроизоляционное покрытие К11 (универсальный тип) -

Поливинилхлоридный гидроизоляционный рулонный материал (ПВХ)

Поливинилхлоридный гидроизоляционный рулонный материал (ПВХ) -

Самоклеящийся битумный рулонный материал на основе ПЭТ-носителя

Самоклеящийся битумный рулонный материал на основе ПЭТ-носителя -

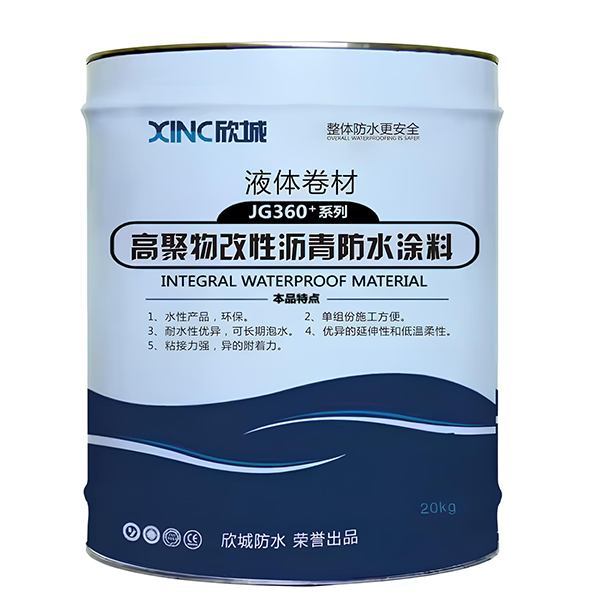

Жидкий рулонный материал — полимермодифицированное битумное покрытие

Жидкий рулонный материал — полимермодифицированное битумное покрытие

Связанный поиск

Связанный поиск- Производитель полимерно-модифицированных асфальтовых гидроизоляционных мембран на основе эпп в китае

- Дешевые гидроизоляционные материалы руководство по применению

- Поставщики гидрофильных полиуретановых суспензий из китая

- Цены на подкладочные гидроизоляционные материалы в китае

- Полиуретановое гидроизоляционное покрытие в китае

- полиуретановая мастика для гидроизоляции

- Дешевые материалы на основе битума

- Купить кровельные гидроизоляционные материалы на основе полимерных модифицированных битумных мембран

- Завод по производству кровельных гидроизоляционных материалов на основе полимерно-модифицированных битумных мембран

- Завод по производству самонаклеивающейся гидроизоляционной мембраны на основе асфальта hdpe в китае