Производитель полимерной нахлесточной ленты

Понятие полимерной нахлесточной ленты часто ассоциируется с простотой, а иногда и с дешевизной. Но реальность, как всегда, сложнее. Многие заказчики и даже некоторые проектировщики видят в ней лишь способ быстрого и недорогого решения проблемы герметизации, не учитывая долгосрочные последствия и возможные нюансы применения. В этой статье я постараюсь поделиться своим опытом и наблюдениями, возможно, это поможет вам сделать более взвешенный выбор и избежать ошибок.

Что такое полимерная нахлесточная лента? – Общий обзор и основные типы

Для начала, давайте разберемся, что вообще представляет собой эта лента. В своей основе это гибкий полимерный материал, обычно нанесенный на текстильную основу. Полимерная часть обеспечивает водонепроницаемость, а текстильная – прочность и устойчивость к растяжению. Существуют различные типы лент, отличающиеся по составу полимера (например, на основе EPDM, TPU, PVC) и наличию дополнительных слоев (например, армирующих). Выбор конкретного типа зависит от условий эксплуатации – требуемой гибкости, температурного диапазона, уровня воздействия химических веществ, и, конечно, стоимости. На рынке представлено множество производителей, и, к сожалению, не все они одинаково надежны.

Часто встречаются ленты с упрощенным составом, которые могут быстро терять свои свойства под воздействием ультрафиолета или агрессивных сред. Крайне важно обращать внимание на заявленные характеристики и сертификаты производителя. В противном случае можно столкнуться с ситуацией, когда лента быстро деформируется, теряет герметичность, или просто разрушается. Рекомендую всегда запрашивать техническую документацию и проводить небольшие испытания перед применением на больших площадях. Опыт показывает, что профилактические меры, пусть и кажущиеся излишними, значительно экономят бюджет в долгосрочной перспективе.

А вот интересная деталь, которую многие упускают из виду – это адгезионные свойства ленты. Даже при качественной наклейке, при неправильной подготовке поверхности (например, наличии пыли, грязи или остатков старого герметика), соединение может разрушиться. Для обеспечения надежной фиксации необходимо тщательно очистить поверхность, обезжирить ее и, возможно, использовать специальный праймер. Иногда даже применение качественного праймера недостаточно, особенно на сложных поверхностях, но это уже более редкие случаи, требующие индивидуального подхода.

Опыт работы с различными типами полимерной нахлесточной ленты

В своей практике я сталкивался с различными ситуациями, когда выбор полимерной нахлесточной ленты оказывался решающим фактором успеха. Например, при герметизации швов в морских судах требовалась лента, устойчивая к соленой воде, перепадам температур и механическим повреждениям. В этом случае оптимальным выбором оказался EPDM-тип ленты с высокой эластичностью и стойкостью к ультрафиолу. Конечно, стоимость такой ленты выше, чем у PVC-аналога, но и надежность ее значительно выше.

Другой пример – герметизация швов в холодильных установках. Здесь важно учитывать возможность контакта ленты с хладагентом и низкими температурами. В таких случаях часто применяют ленты на основе TPU (термопластичного полиуретана), которые обладают отличными гидроизоляционными свойствами и устойчивостью к морозу. Важно отметить, что при работе с TPU необходимо соблюдать осторожность, так как при нагревании она может выделять вредные вещества.

Однако, были и неудачные опыты. Однажды мы использовали PVC-ленту для герметизации швов в бассейне. В результате, через год лента начала деформироваться и терять свои свойства. Причиной оказалась несовместимость PVC с химическими реагентами, используемыми для очистки бассейна. В этой ситуации пришлось полностью переделывать герметизацию, что повлекло за собой значительные финансовые потери.

Основные ошибки при выборе и применении полимерной нахлесточной ленты

Помимо уже упомянутых проблем с адгезией и совместимостью с химическими веществами, существует еще несколько распространенных ошибок, которые следует избегать при работе с полимерной нахлесточной лентой. Во-первых, это неправильный расчет необходимого количества ленты. Зачастую заказчики заказывают ленту с запасом, что приводит к ее излишнему расходу и увеличению стоимости проекта. Во-вторых, это несоблюдение технологии нанесения ленты. Важно, чтобы лента была плотно прижата к поверхности, без образования воздушных пузырей. И, наконец, это использование некачественных инструментов для нанесения ленты, которые могут повредить материал и снизить его адгезионные свойства.

Где купить качественную полимерную нахлесточную ленту?

Выбор поставщика – это важный этап, который напрямую влияет на качество используемого материала. Я сотрудничаю с несколькими производителями и поставщиками, как российскими, так и зарубежными. Важно обращать внимание на наличие сертификатов соответствия, техническую документацию и отзывы других покупателей. Например, компания ООО Юньнань Синьчэн Гидроизоляционные Технологии (https://www.xcfskj.ru) предлагает широкий ассортимент полимерных нахлесточных лент различных типов и характеристик. Компания обладает следующими сертификатами: высшая категория подряда на гидроизоляционные, антикоррозийные и теплоизоляционные работы первая категория специальных работ по ремонту, герметизации и укреплению зданий вторая категория подряда на отделочные работы третья категория общего подряда на строительные, дорожные и коммунальные работы, что говорит о высоком уровне компетенции и надежности.

Рекомендую не гнаться за самой низкой ценой, а оценивать соотношение цены и качества. Иногда небольшое увеличение стоимости может существенно снизить риски возникновения проблем в будущем. Не забывайте, что качественная полимерная нахлесточная лента – это инвестиция в надежность и долговечность вашего проекта.

В заключение хочу сказать, что полимерная нахлесточная лента – это универсальный материал, который может быть использован для решения широкого спектра задач. Но для того, чтобы добиться наилучшего результата, необходимо правильно выбрать тип ленты, соблюдать технологию нанесения и учитывать все возможные факторы, влияющие на ее эксплуатационные характеристики. И, конечно, не стоит экономить на качестве – это может обойтись дороже.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

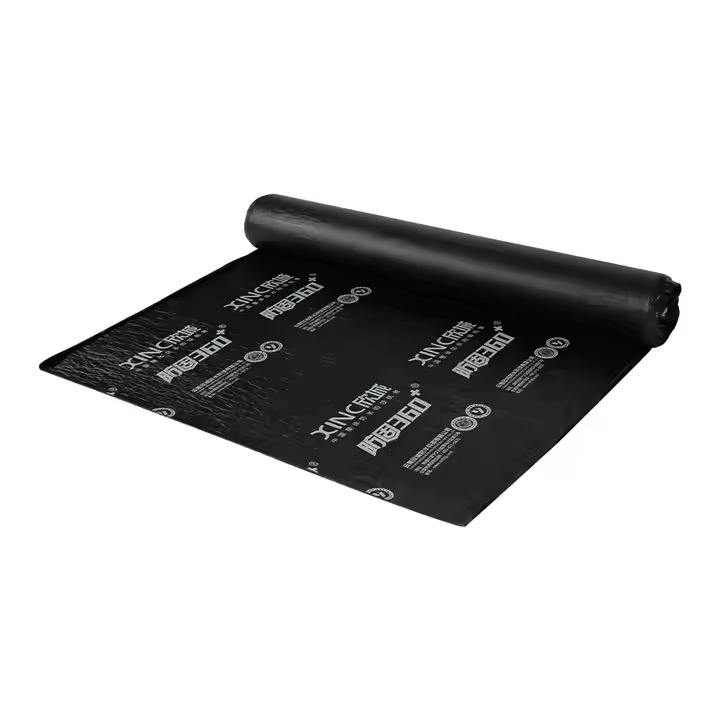

Гидроизоляционный рулонный материал на основе СБС-модифицированного битума

Гидроизоляционный рулонный материал на основе СБС-модифицированного битума -

Высокоэластичное акриловое гидроизоляционное покрытие HEA «Синьчэн 300»

Высокоэластичное акриловое гидроизоляционное покрытие HEA «Синьчэн 300» -

Гидроизоляционное покрытие «Синьчэн 360»

Гидроизоляционное покрытие «Синьчэн 360» -

Корнестойкий рулонный материал на основе полимермодифицированного битума

Корнестойкий рулонный материал на основе полимермодифицированного битума -

Термопластичный полиолефиновый рулонный материал (ТПО)

Термопластичный полиолефиновый рулонный материал (ТПО) -

Гибкое полимерцементное гидроизоляционное покрытие «Синьчэн 200»

Гибкое полимерцементное гидроизоляционное покрытие «Синьчэн 200» -

Гидроизоляционное покрытие для металлических кровель MR

Гидроизоляционное покрытие для металлических кровель MR -

Жидкий рулонный материал — полимермодифицированное битумное покрытие

Жидкий рулонный материал — полимермодифицированное битумное покрытие -

Мгновенное гидроизоляционное покрытие

Мгновенное гидроизоляционное покрытие -

Самоклеящийся битумный рулонный материал на основе ПЭТ-носителя

Самоклеящийся битумный рулонный материал на основе ПЭТ-носителя -

Самоклеящийся рулонный материал на основе полимермодифицированного битума

Самоклеящийся рулонный материал на основе полимермодифицированного битума -

Невулканизированное резинобитумное гидроизоляционное покрытие

Невулканизированное резинобитумное гидроизоляционное покрытие

Связанный поиск

Связанный поиск- Oem отражающая теплоизоляция водонепроницаемое покрытие

- Цены на алюминиевые пузырьковые изоляционные мембраны в китае

- Производитель самоклеящихся гидроизоляционных мембран в китае

- Ведущий покупатель гидроизоляционных материалов

- Производители подложных гидроизоляционных материалов

- Oem материалы на основе битума

- Купить гидроизоляционную мембрану из полимер-модифицированного асфальта epp

- Ведущий покупатель гидроизоляционных мембран для фундаментов зданий

- Цены на кровельные и гидроизоляционные материалы мембранного типа на основе битума

- Цена на полимерцементное гидроизоляционное покрытие в китае