производство битумных гидроизоляционных листовых мембран

Производство битумных гидроизоляционных листовых мембран – тема, которая, казалось бы, давно решена. Но чем больше лет я провожу в этой сфере, тем больше понимаю, сколько нюансов и 'седых волос' может принести даже стандартная задача. Часто встречается упрощенное понимание – 'залей, высуши, упакуй'. Конечно, это упрощение, но именно на этих 'простотах' и возникают проблемы. Сегодня хочу поделиться некоторыми наблюдениями, которые вышли за рамки стандартных инструкций, и рассказать о тех моментах, о которых редко говорят в открытую.

Основные этапы производства и их критические точки

Процесс производства битумных гидроизоляционных листовых мембран можно разбить на несколько ключевых этапов: подготовка сырья, смешивание, формирование мембраны, сушка и упаковка. На первый взгляд, все просто. Но именно на этапе подготовки сырья кроются потенциальные проблемы. Качество битума – это, пожалуй, самый важный фактор. Не стоит экономить на базовых характеристиках, таких как вязкость, содержание ароматических углеводородов и температура вспышки. Даже небольшое отклонение от нормы может существенно повлиять на долговечность готовой мембраны. Мы однажды столкнулись с поставкой битума, который, на бумаге, соответствовал заявленным характеристикам, но при смешивании с другими компонентами выдавал крайне нестабильную консистенцию. Потребовалось время и дополнительные затраты на поиск альтернативного поставщика.

Далее идет процесс смешивания с модификаторами, полимерами и другими добавками. Соотношение этих компонентов – это тонкий баланс, требующий тщательного контроля. Слишком много модификатора – мембрана становится хрупкой, слишком мало – теряет эластичность. Мы постоянно оптимизируем состав нашей смеси, чтобы добиться оптимального сочетания прочности, эластичности и устойчивости к различным внешним воздействиям. Использование автоматизированных систем дозирования и контроля качества на этом этапе – необходимость, а не просто 'хорошая практика'. Кстати, сейчас активно обсуждается применение полимерных добавок на основе полиуретана и полиэфира, что существенно улучшает характеристики битумных гидроизоляционных листовых мембран.

Контроль качества сырья и промежуточных смесей

Контроль качества – это не просто формальность, это инвестиция в будущее. На каждом этапе производства необходимо проводить лабораторные испытания сырья и промежуточных смесей. Это позволяет оперативно выявлять отклонения от нормы и предотвращать выпуск бракованной продукции. В нашем случае, мы используем широкий спектр испытаний: определение вязкости, плотности, содержания твердых веществ, водостойкости, морозостойкости и т.д. Все результаты фиксируются и анализируются, что позволяет нам постоянно совершенствовать технологический процесс.

Важно отметить, что современные лаборатории позволяют проводить не только стандартные испытания, но и более сложные, такие как испытания на устойчивость к ультрафиолетовому излучению, химическую стойкость и механическую прочность. Эти испытания особенно важны для мембран, предназначенных для эксплуатации в агрессивных средах. Мы сотрудничаем с несколькими независимыми лабораториями, чтобы обеспечить объективность результатов.

Формирование и сушка мембраны: особенности и возможные проблемы

Процесс формирования мембраны обычно осуществляется на вальцовочном оборудовании. Скорость вальцов, температура и давление должны быть тщательно настроены, чтобы обеспечить равномерное распределение битумной смеси и избежать дефектов. Один из распространенных проблем – неравномерная сушка. Недостаточная сушка приводит к тому, что мембрана остается липкой и плохо прилипает к поверхности. Чрезмерная сушка, наоборот, делает мембрану хрупкой и склонной к растрескиванию. Мы используем системы контроля температуры и влажности на каждом этапе сушки, чтобы минимизировать риск возникновения проблем.

Особое внимание следует уделять качеству поверхности мембраны. Она должна быть ровной, гладкой и без дефектов. Неровности и дефекты могут привести к снижению герметичности и увеличению срока службы мембраны. Для обеспечения ровной поверхности используется специальное оборудование и квалифицированный персонал. Сейчас все большую популярность приобретают мембраны с микрорельефом, что улучшает сцепление с поверхностью и предотвращает скольжение.

Учет климатических условий при производстве

Нельзя недооценивать влияние климатических условий на процесс производства битумных гидроизоляционных листовых мембран. Температура и влажность воздуха могут существенно влиять на вязкость битума, скорость испарения воды и другие параметры. Поэтому производство должно осуществляться в контролируемой среде, чтобы исключить влияние внешних факторов. Мы используем системы вентиляции и кондиционирования воздуха, чтобы поддерживать оптимальные условия для производства.

Важно также учитывать сезонные колебания. Зимой необходимо обеспечить защиту оборудования от обледенения, а летом – от перегрева. Мы регулярно проводим профилактические работы и техническое обслуживание оборудования, чтобы предотвратить поломки и сбои в работе.

Упаковка и хранение готовой продукции: сохранение качества

Упаковка готовой продукции играет важную роль в сохранении ее качества. Мембраны должны быть упакованы в герметичную упаковку, чтобы защитить их от влаги, пыли и других загрязнений. Упаковка должна быть прочной и устойчивой к механическим повреждениям. Мы используем полиэтиленовую пленку и картонные коробки для упаковки мембран. Упаковка должна иметь четкую маркировку с указанием характеристик продукта, даты производства и срока годности.

Правильное хранение битумных гидроизоляционных листовых мембран также имеет большое значение. Они должны храниться в сухом, прохладном месте, защищенном от прямых солнечных лучей. Недопустимо хранение мембран в местах с повышенной влажностью и температурой. Мы храним мембраны на складе, оборудованном системой вентиляции и кондиционирования воздуха.

Срок годности и гарантийные обязательства

Срок годности производства битумных гидроизоляционных листовых мембран зависит от многих факторов, включая состав продукта, условия хранения и упаковки. Обычно срок годности составляет от 1 до 2 лет. Мы указываем срок годности на упаковке продукта. В случае возникновения каких-либо проблем с продукцией, мы предоставляем гарантийные обязательства в соответствии с законодательством.

Мы постоянно работаем над улучшением качества нашей продукции и расширением спектра ее применения. Надеюсь, что эта информация будет полезна для тех, кто занимается производством битумных гидроизоляционных листовых мембран. Если у вас возникнут какие-либо вопросы, пожалуйста, обращайтесь к нам.

ООО Юньнань Синьчэн Гидроизоляционные Технологии постоянно совершенствует производственные процессы, стремясь к максимальной надежности и долговечности своей продукции. Мы используем современные технологии и материалы, а также тщательно контролируем качество на всех этапах производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидроизоляционное покрытие для металлических кровель MR

Гидроизоляционное покрытие для металлических кровель MR -

Гибкое полимерцементное гидроизоляционное покрытие «Синьчэн 200»

Гибкое полимерцементное гидроизоляционное покрытие «Синьчэн 200» -

Проникающая кристаллизующая гидроизоляция цементного основания

Проникающая кристаллизующая гидроизоляция цементного основания -

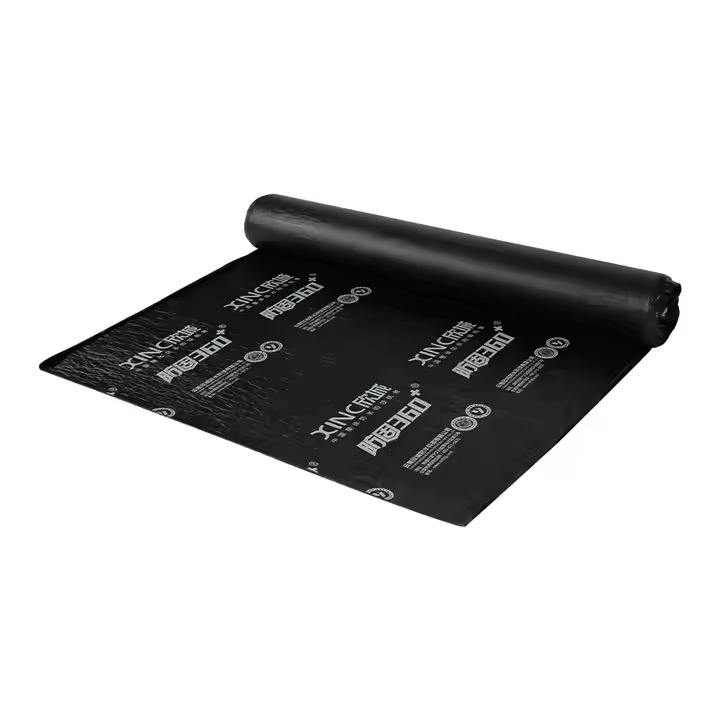

Самоклеящийся битумный рулонный материал на основе ПЭТ-носителя

Самоклеящийся битумный рулонный материал на основе ПЭТ-носителя -

Самоклеящийся рулонный материал на основе полимермодифицированного битума

Самоклеящийся рулонный материал на основе полимермодифицированного битума -

Реактивно-адгезионный рулонный материал

Реактивно-адгезионный рулонный материал -

Жидкий рулонный материал — полимермодифицированное битумное покрытие

Жидкий рулонный материал — полимермодифицированное битумное покрытие -

Мгновенное гидроизоляционное покрытие

Мгновенное гидроизоляционное покрытие -

Поливинилхлоридный гидроизоляционный рулонный материал (ПВХ)

Поливинилхлоридный гидроизоляционный рулонный материал (ПВХ) -

Атмосферостойкое гидроизоляционное покрытие «Синьчэн 600»

Атмосферостойкое гидроизоляционное покрытие «Синьчэн 600» -

Термопластичный полиолефиновый рулонный материал (ТПО)

Термопластичный полиолефиновый рулонный материал (ТПО) -

Полиуретановое гидроизоляционное покрытие

Полиуретановое гидроизоляционное покрытие

Связанный поиск

Связанный поиск- Oem кровельные и гидроизоляционные материалы

- Купить мембранный гидроизоляционный материал

- Гидроизоляционные мембраны для фундаментов зданий - заводы в китае

- Поставщики самоклеящихся полимерно-модифицированных битумных гидроизоляционных мембран

- Китайский производитель кровельных гидроизоляционных материалов в рулонах

- Цена отражающего теплоизоляционного гидроизоляционного покрытия

- Отличные гидроизоляционные мембраны teva plasto

- Дешевые звукоизоляционные композитные гидроизоляционные мембраны

- Цены на кровельные гидроизоляционные материалы на основе мембран в китае

- Поставщики самоклеящейся гидроизоляционной мембраны на основе битума hdpe