Установки для производства алюминиевой пузырьковой теплоизоляционной пленки

Ну что, поговорим о установках для производства алюминиевой пузырьковой теплоизоляционной пленки. Иногда, особенно новичкам в этой сфере, кажется, что это довольно простой процесс: нанесение пленки на полимер, заполнение пузырьками, вот и все. Но это, как всегда, не так. Простота внешняя скрывает целый комплекс технологических нюансов и потенциальных проблем. Хочется поделиться опытом, на собственном, и, возможно, кому-то это поможет избежать ошибок.

Обзор: За что стоит хвататься, и с чего начать?

Основная задача – это создание надежной, равномерной и долговечной пленки. Качество сырья, точность контроля параметров процесса и, конечно, правильно подобранное оборудование – это три кита, на которых держится весь бизнес. На рынке представлено множество решений, и выбор зависит от масштабов производства, требуемых характеристик продукции и, разумеется, бюджета. Но универсального ответа нет, и я думаю, что вот это вот ощущение, что 'просто надо купить машину' – это самая большая ошибка.

Выбор оборудования: ключевые параметры

По сути, установки для производства алюминиевой пузырьковой теплоизоляционной пленки – это комплекс оборудования. Тут и экструдер для формирования полимерной основы, и модуль для нанесения пузырьков, и, конечно, валковая система для нанесения алюминиевого покрытия. И тут не стоит гнаться за самой низкой ценой. Важнее – надежность, производительность и возможность тонкой настройки параметров. Несколько лет назад мы, например, пытались сэкономить на экструдере, купили 'дешёвый' вариант, и потом мучились с постоянными поломками, переналадками и, как следствие, снижением выхода годной продукции. В итоге, пришлось вкладываться в более качественное оборудование – это окупилось в долгосрочной перспективе.

На что обращать особое внимание? Во-первых, на автоматизацию процесса. Ручное управление, конечно, возможно, но это приведет к неравномерности покрытия и снижению производительности. Во-вторых, на систему контроля температуры. Важно, чтобы температура экструдера, модуля нанесения пузырьков и валковой системы была стабильной и равномерной. Любые отклонения могут привести к дефектам пленки.

Проблемы с пузырьками: как добиться идеальной формы и размера?

Пузырьки – это, пожалуй, самая интересная и сложная часть процесса. Их размер, форма, распределение по поверхности пленки – все это напрямую влияет на теплоизоляционные свойства продукта. Часто возникают проблемы с равномерностью заполнения пузырьков, особенно при производстве пленки большой ширины. Иногда пузырьки получается слишком маленькими, иногда – слишком большими. Иногда они лопаются при транспортировке или хранении. Всё это влияет на конечную стоимость продукции и на удовлетворенность клиентов.

Мы в свое время экспериментировали с разными типами заполнения пузырьков – сначала использовали полистирол, потом – полиэтилен. Оказалось, что полиэтиленовые пузырьки более устойчивы к деформациям и имеют лучшие теплоизоляционные характеристики. Но при этом они дороже полистирольных. Выбор материала для заполнения пузырьков – это компромисс между ценой и качеством.

Контроль качества пузырьков: методы и инструменты

Чтобы избежать проблем с качеством пузырьков, важно иметь систему контроля на каждом этапе процесса. Это может быть визуальный контроль, автоматизированные системы измерения размера и формы пузырьков, а также лабораторные испытания на теплоизоляционные свойства. Особое внимание стоит уделять контролю плотности пузырьков – она должна быть равномерной по всей площади пленки.

Алюминиевое покрытие: защита и эстетика

Алюминиевое покрытие выполняет несколько важных функций: защищает полимерную основу от ультрафиолетового излучения, повышает теплоотражающую способность и придает пленке эстетичный вид. Но и здесь есть свои нюансы. Важно, чтобы алюминиевое покрытие было равномерным, без царапин и дефектов. Иначе это повлияет на внешний вид пленки и на ее долговечность.

Методы нанесения алюминиевого покрытия: выбор оптимального варианта

Существует несколько методов нанесения алюминиевого покрытия: литьеевое покрытие, валковое покрытие и электрофорез. Каждый метод имеет свои преимущества и недостатки. Литьеевое покрытие обеспечивает более равномерное покрытие, но требует более сложного оборудования. Валковое покрытие – более простой и экономичный вариант, но может привести к неравномерности покрытия. Электрофорез используется для нанесения тонкого слоя алюминия, но требует специального оборудования и квалифицированного персонала.

Реальные кейсы: успехи и неудачи

Мы однажды столкнулись с проблемой деформации алюминиевого покрытия при высокой температуре. Оказалось, что материал для алюминиевого покрытия не был рассчитан на такие высокие температуры. Пришлось менять материал и перенастраивать процесс. Это был болезненный опыт, но он научил нас тщательно выбирать сырье и проводить испытания на соответствие требованиям.

В качестве успешного кейса могу привести пример сотрудничества с компанией, которая производит теплоизоляцию для холодильных установок. Мы разработали специальную пленку с повышенной теплоизоляционной способностью и высокой устойчивостью к влаге. Эта пленка позволила компании значительно снизить энергопотребление холодильных установок и повысить их эффективность.

Перспективы развития: что ждет рынок в будущем?

Рынок установок для производства алюминиевой пузырьковой теплоизоляционной пленки постоянно развивается. Появляются новые технологии, материалы и решения. Например, сейчас активно разрабатываются пленки с улучшенными теплоизоляционными свойствами и повышенной экологичностью. Также растет спрос на пленки с антибактериальными свойствами.

Я думаю, что в будущем мы увидим все большую автоматизацию процесса производства пленки, а также использование искусственного интеллекта для контроля качества продукции. Это позволит снизить себестоимость продукции, повысить ее качество и сократить время производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

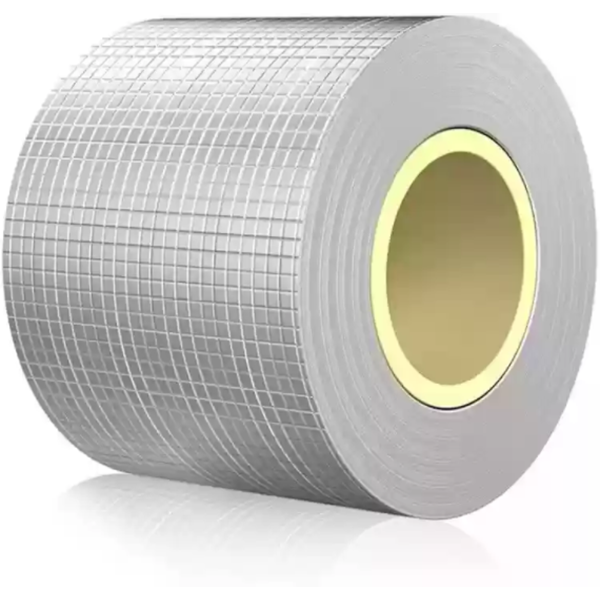

Термопластичный полиолефиновый рулонный материал (ТПО)

Термопластичный полиолефиновый рулонный материал (ТПО) -

Полимерцементное гидроизоляционное покрытие «Синьчэн 100»

Полимерцементное гидроизоляционное покрытие «Синьчэн 100» -

Жидкий рулонный материал — полимермодифицированное битумное покрытие

Жидкий рулонный материал — полимермодифицированное битумное покрытие -

Проникающая кристаллизующая гидроизоляция цементного основания

Проникающая кристаллизующая гидроизоляция цементного основания -

Влагоукладываемый полимермодифицированный битумный рулонный материал

Влагоукладываемый полимермодифицированный битумный рулонный материал -

Поливинилхлоридный гидроизоляционный рулонный материал (ПВХ)

Поливинилхлоридный гидроизоляционный рулонный материал (ПВХ) -

Высокоэластичное акриловое гидроизоляционное покрытие HEA «Синьчэн 300»

Высокоэластичное акриловое гидроизоляционное покрытие HEA «Синьчэн 300» -

Полимерцементное гидроизоляционное покрытие JS

Полимерцементное гидроизоляционное покрытие JS -

Самоклеящийся битумный рулонный материал на основе ПЭТ-носителя

Самоклеящийся битумный рулонный материал на основе ПЭТ-носителя -

Гидроизоляционный состав «360 Защитник»

Гидроизоляционный состав «360 Защитник» -

Гибкое полимерцементное гидроизоляционное покрытие «Синьчэн 200»

Гибкое полимерцементное гидроизоляционное покрытие «Синьчэн 200» -

Бутиловая гидроизоляционная ремонтная лента

Бутиловая гидроизоляционная ремонтная лента

Связанный поиск

Связанный поиск- Производители самоклеящихся битумных гидроизоляционных мембран

- материал битумный рулонный гидроизоляционный

- Завод по производству гидроизоляционной мембраны taihe plasto в китае

- Купить кровельные и гидроизоляционные мембраны на основе битума

- сбс самоклеящаяся водонепроницаемая асфальтовая мембрана

- Самоклеящаяся гидроизоляционная мембрана в китае

- Оптовая мокрая укладка полимерной модифицированной битумной гидроизоляционной мембраны

- Оптовая продажа мембранных гидроизоляционных материалов изол

- Покупка строительных материалов

- Цена гидроизоляционной мембраны из модифицированного битумом эластомера sbs